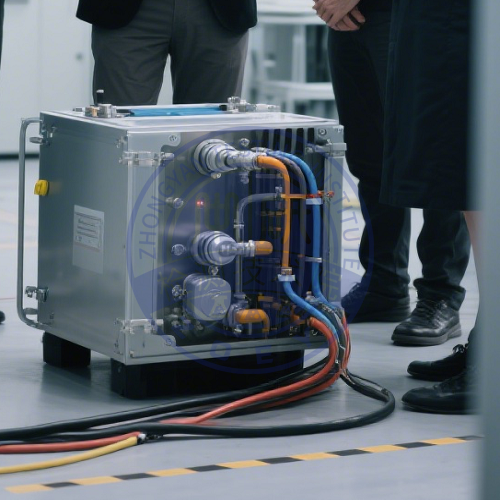

燃料电池冷却水封检测

一、检测目的

确认冷却水封(用于密封冷却系统管路、接口等部位)是否存在破损、老化、安装不到位等问题。

防止冷却液泄漏导致燃料电池电堆温度失控、电化学反应效率下降,甚至引发短路等故障。

二、检测前的准备工作

系统停机与泄压:关闭燃料电池系统,确保冷却系统压力降至常压,避免检测时因压力残留导致安全风险或影响检测准确性。

环境安全检查:确保检测场地通风良好,避免冷却液(可能含有乙二醇等成分)泄漏后挥发形成有害气体,同时清理检测区域杂物,便于操作。

工具与材料准备:准备压力表、检漏液(如肥皂水,或专业荧光检漏剂)、手电筒、抹布、扳手等工具,以及备用密封件(若发现问题可及时更换)。

三、主要检测步骤

1. 外观目视检查

观察水封安装位置(如冷却水管接头、水泵密封处、换热器接口等)是否有明显的冷却液痕迹、油污或结晶物,这些可能是泄漏的迹象。

检查水封密封件(如 O 型圈、垫片)是否存在变形、裂纹、硬化或磨损,若密封件表面出现毛刺、缺口,需立即更换。

查看管路是否有松动、位移,导致水封受力不均而失效,若发现螺栓松动,可用扳手按规定扭矩拧紧。

2. 压力测试(常用方法)

连接测试设备:在冷却系统中接入压力表,关闭所有阀门(除压力表接口外),确保系统形成密闭空间。

缓慢加压:通过专用设备向冷却系统内注入压缩空气(或氮气,避免氧化),压力逐步升至略高于系统正常工作压力(如正常压力为 0.2MPa,测试压力可设为 0.25MPa),过程中注意压力上升速度,避免超压损坏部件。

保压观察:维持测试压力 10-15 分钟,观察压力表指针是否下降。

若压力明显下降(如每分钟下降超过 0.01MPa),说明系统存在泄漏,需进一步定位水封泄漏点。

3. 泄漏点定位

检漏液涂抹法:在怀疑泄漏的水封部位涂抹检漏液(如肥皂水),若出现气泡,气泡产生处即为泄漏点。此方法适用于可见的接口或密封面。

荧光检测法:若系统允许,可在冷却水中添加荧光检漏剂,运行系统后用紫外线灯照射水封区域,泄漏处会发出荧光,便于精准定位微小泄漏点。

分段排查法:若系统较大,可将冷却系统分段隔离,逐步缩小检测范围。

例如,先断开电堆与换热器之间的管路,分别对两部分进行压力测试,确定泄漏段后再细化检查具体水封位置。

4. 功能性验证

若更换水封或处理泄漏点后,需重新进行压力测试,确认无泄漏后,启动燃料电池系统,观察冷却系统运行时水封部位是否稳定,有无异常振动或异响。

监测系统运行过程中冷却液的温度、压力变化,确保水封正常工作不影响冷却效果。

四、常见问题及处理

密封件老化或损坏:直接更换同规格的密封件,安装时注意清洁密封面,避免杂质嵌入导致新密封件失效,同时确保安装位置正确,螺栓均匀拧紧。

管路变形或接口磨损:若管路接口因长期使用出现磨损,可打磨光滑或更换新管路;若变形严重,需整体更换部件,确保与水封的配合精度。

安装不到位:重新安装水封部件,严格按照技术规范调整位置,拧紧螺栓时遵循对角拧紧原则,避免受力不均导致密封不严。

五、注意事项

检测时需穿戴防护手套和护目镜,避免冷却液接触皮肤或溅入眼睛,若不慎接触,立即用清水冲洗并就医。

压缩空气测试时,严禁超压操作,以防管路爆裂或水封部件损坏,测试压力需参考燃料电池厂家的技术标准。

若系统频繁出现水封泄漏,需检查冷却系统是否存在异常压力波动(如水泵故障、散热器堵塞),及时排除根源问题,避免新水封再次失效。

通过以上检测步骤,可有效排查燃料电池冷却水封的潜在问题,保障冷却系统的密封性和可靠性,确保燃料电池长期稳定运行。

以上就是 [ 燃料电池冷却水封检测 ] 的相关内容,更多资讯请关注 中研检测 。

如果您有检测的需求,欢迎随时联系我们,我们将竭诚为您解答任何问题并提供专业的检测方案。

本文图片文字内容,均来源于互联网素材整理发布