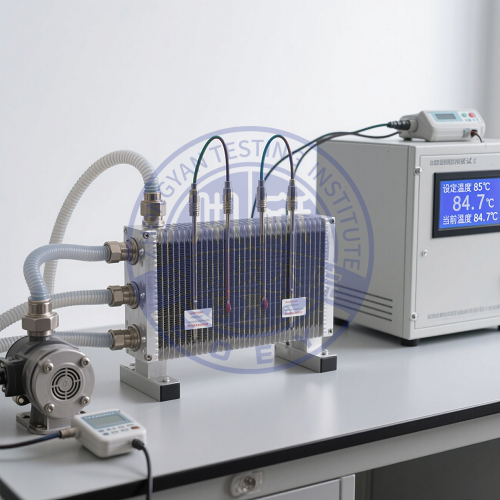

散热器热循环测试

可降解 PBAT(聚己二酸丁二酯 - co - 对苯二甲酸丁二酯)薄膜因在包装、农业等领域的环保应用需求,其氧气透过率(OTR)是关键性能指标 —— 直接影响包装内容物的保散热器热循环测试是评估散热器在长期冷热交替环境下性能稳定性、结构可靠性及使用寿命的关键实验,广泛应用于汽车、电子设备、暖通空调等领域。

以下从测试目的、核心参数、流程、标准及注意事项等方面详细说明:

一、测试目的

验证性能稳定性:检测散热器在反复冷热循环后,散热效率(如散热功率、热阻)是否保持稳定,是否出现明显衰减。

评估结构可靠性:模拟长期使用中的温度应力,检查是否出现漏水、变形、焊点开裂、材料老化(如密封圈硬化)等问题。

预测使用寿命:通过加速循环测试,推算散热器在实际工况下的使用寿命,为产品设计优化提供依据。

二、核心测试参数

温度范围:根据产品应用场景设定,例如:

汽车散热器:-40℃(低温)~ 120℃(高温,冷却液沸点附近)。

电子设备散热器:常温~85℃(芯片工作温度上限)。

循环次数:通常为数百至数万次(如 1000 次、5000 次、10000 次),加速测试可提高次数以缩短周期。

升降温速率:模拟实际工况的温度变化速度,例如 5℃/min、10℃/min(过快可能导致应力集中,需结合产品特性设定)。

介质条件:若涉及液体散热(如冷却液、水),需控制介质的流量、纯度、腐蚀性(如添加防腐剂),避免因介质问题影响测试结果。

压力条件:部分测试需在加压环境下进行(如汽车散热器的冷却系统压力约 100-300kPa),模拟实际工作时的压力负荷。

三、测试流程

样品准备:

选取 3-5 个同批次散热器样品(确保代表性),记录初始状态(如外观、尺寸、散热性能参数)。

若为液体散热器,需预装适配的冷却液或介质,并检查密封性(避免测试中泄漏)。

设备搭建:

使用高低温循环箱、温度控制器、流量计、压力传感器等设备,构建闭环测试系统。

将散热器固定在测试箱内,连接温度、压力、流量监测仪器,确保数据实时采集。

循环测试:

低温阶段:将散热器置于设定低温环境(如 - 40℃),保持一定时间(如 30 分钟),使温度稳定。

高温阶段:快速切换至高温环境(如 120℃),保持相同时间,完成一次 “低温→高温” 循环。

重复循环:按设定次数重复上述过程,期间实时监测温度变化曲线、介质压力、流量是否异常。

中间检测:

每完成一定循环次数(如 1000 次),暂停测试,检查样品外观(是否变形、开裂)、密封性(如加压检漏)、散热性能(通过热成像仪或热电偶测散热效率)。

最终评估:

测试结束后,对比样品初始状态与最终状态,分析:

散热性能衰减率(如散热功率下降是否超过 10%)。

结构损伤情况(如焊点脱落、管道破裂、密封圈失效)。

介质状态(是否浑浊、是否有腐蚀物沉淀)。

四、相关标准

不同行业的散热器测试需遵循特定标准,例如:

汽车领域:GB/T 28774《汽车散热器技术条件》、ISO 3833《道路车辆 发动机冷却系统 散热器》。

电子领域:GB/T 14811《微处理器用散热器 测试方法》、IEC 60584《热电偶温度计》(用于温度测量校准)。

暖通领域:GB/T 13754《采暖散热器散热量测定方法》。

五、注意事项

安全防护:

高温阶段需防止烫伤,低温阶段避免接触低温介质(如干冰)导致冻伤。

加压测试时需做好防爆措施(如加装安全阀),防止散热器爆裂。

数据准确性:

定期校准温度、压力、流量传感器(误差需控制在 ±1% 以内)。

避免测试环境干扰(如外界温度波动、振动),确保测试箱内温度均匀。

失效判据:

明确测试终止条件,例如:散热器出现明显泄漏、散热效率下降超过 20%、结构严重变形无法使用等,需及时终止测试并记录失效循环次数。

六、应用场景

汽车行业:测试发动机散热器在冬季低温启动、夏季高温运转的循环稳定性,避免因温度应力导致漏水或散热不足。

电子设备:评估 CPU、显卡散热器在开机(高温)与关机(常温)循环下的性能,防止长期使用后散热能力下降导致设备死机。

工业散热:验证大型机械(如机床、发电机)散热器在昼夜温差大的环境中,能否长期稳定工作。

通过热循环测试,可有效暴露散热器在设计、材料或工艺上的缺陷,为产品改进提供数据支持,最终提升其在实际应用中的可靠性。

以上就是 [ 散热器热循环测试 ] 的相关内容,更多资讯请关注 中研检测 。

如果您有检测的需求,欢迎随时联系我们,我们将竭诚为您解答任何问题并提供专业的检测方案。

本文图片文字内容,均来源于互联网素材整理发布