球粘土(球土)分析检测

球粘土检测是针对球粘土这一重要非金属矿物的物理、化学及工艺性能进行的系统性分析,广泛应用于陶瓷、耐火材料、铸造等行业,目的是评估其品质是否符合生产需求,确保后续产品性能稳定。

检测核心对象与意义

球粘土是一种可塑性高、耐火度较强的粘土矿物,主要成分为高岭石,常含石英、云母等杂质。

其品质直接影响陶瓷坯体的成型性、烧结后的强度、白度等关键性能(如陶瓷生产中,球粘土的可塑性不足会导致坯体易开裂,杂质过多会降低成品白度)。

因此,检测需全面把控其成分与性能,为原料筛选、工艺调整提供依据。

主要检测项目与方法

球粘土的检测项目围绕其成分、物理特性及工艺适应性展开,方法需结合矿物特性和行业需求。

化学成分分析

重点检测主要成分及杂质含量,以判断纯度和适用性。

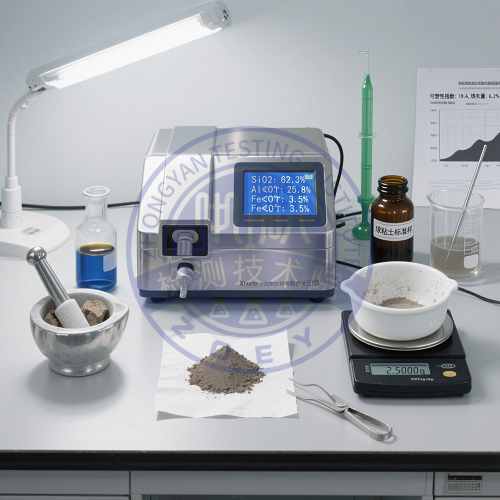

主要成分:通过 X 射线荧光光谱法(XRF)或化学分析法测定二氧化硅、三氧化二铝的含量(二者是决定球粘土耐火度和化学稳定性的核心成分,含量越高通常耐火性越好)。

杂质元素:检测铁、钛、钙、镁等氧化物(如氧化铁会降低陶瓷成品白度,钛氧化物可能导致烧结后变色),常用原子吸收光谱法(AAS)或电感耦合等离子体发射光谱法(ICP-OES),精准测定痕量杂质,避免其对产品性能产生负面影响。

物理性能检测

可塑性:通过可塑性指数或可塑性指标评估(如将球粘土制成一定形状的泥团,测试其在外力作用下的变形能力及恢复性),可塑性强的球粘土更易成型,适合复杂形状制品的生产。

粒度分布:采用激光粒度仪测定颗粒大小及分布,细颗粒含量高的球粘土可塑性更佳,但过细可能导致干燥收缩过大;粗颗粒过多则会降低坯体致密度,需根据产品要求控制粒度范围。

水分含量:通过烘干法(将样品在 105℃左右烘干至恒重,计算减重比例)测定,水分过高会影响配料准确性,过低则可能导致粘土结块,不利于成型。

工艺性能检测

烧失量:将球粘土在高温(通常 950-1000℃)下灼烧至恒重,测定灼烧前后的质量差,反映其中有机质、碳酸盐等易挥发成分的含量。烧失量过大可能导致烧结后坯体出现气孔、变形,需控制在合理范围。

耐火度:通过锥型测温法评估,将球粘土制成标准锥体,在高温炉中加热至锥体弯曲至特定程度时的温度,该指标决定其能否用于高温环境(如耐火材料生产需球粘土耐火度符合高温要求)。

干燥收缩与烧成收缩:测定粘土样品干燥后及烧结后的尺寸变化率,收缩率过大可能导致坯体开裂,需与其他原料配比调整以平衡收缩性能。

样品处理要点

球粘土检测的样品处理需保证代表性和均匀性:

取样时需从不同部位采集样品,混合后研磨至一定细度(通常过筛去除大颗粒杂质),确保检测样品能反映整体品质。

对于水分检测、烧失量分析等项目,需提前将样品破碎、拌匀,避免因局部结块或杂质集中导致结果偏差。

应用场景与注意事项

陶瓷行业:检测球粘土的可塑性、白度相关杂质(如铁含量),确保坯体易成型且烧成后色泽均匀;

铸造行业:评估其粘结性(球粘土作为型砂粘结剂时,需保证型砂强度)和溃散性(铸件成型后粘土易去除);

耐火材料:重点检测耐火度和高温稳定性,确保材料在高温环境下不软化、不变形。

检测中需注意球粘土的吸水性:样品易吸收空气中的水分,影响水分含量测定,因此需在干燥环境中处理样品;

同时,杂质的形态(如铁以氧化铁或铁硅酸盐形式存在)可能影响其对产品的危害程度,必要时需结合矿物组成分析(如 X 射线衍射法确定杂质矿物类型)。

总之,球粘土检测通过多维度分析其成分与性能,为工业生产中的原料选择和工艺优化提供关键数据,是保障下游产品质量的重要环节。

以上就是 [ 球粘土(球土)分析检测 ] 的相关内容,更多资讯请关注 中研检测 。

如果您有检测的需求,欢迎随时联系我们,我们将竭诚为您解答任何问题并提供专业的检测方案。

本文图片文字内容,均来源于互联网素材整理发布