高温阀门阀座弯折测试

高温阀门广泛应用于石油化工、冶金、电力等高温工况场景,阀座作为阀门的核心密封部件,其在高温环境下的结构稳定性直接影响阀门的密封性能和使用寿命。

高温阀门阀座弯折测试,就是模拟阀座在实际工作中可能承受的弯折应力与高温共同作用的环境,评估其抗弯折能力和结构可靠性的专业检测。

测试的核心目的

首先,验证阀座在高温条件下抵抗弯折变形的能力,判断其是否能在长期高温、受力的工况下保持结构完整,避免因弯折过度导致密封失效;其次,分析高温对阀座材料力学性能的影响,了解温度升高是否会导致材料韧性下降、脆性增加,从而更容易在弯折时出现裂纹或断裂;最后,为高温阀门的设计优化、阀座材料选型以及质量控制提供关键数据支持,确保阀门在极端工况下的安全运行。

测试涉及的对象与场景

测试对象主要是各类高温阀门的阀座,包括金属材质(如高温合金、耐热钢)和非金属材质(如特殊陶瓷、高温密封材料)的阀座。这些阀座通常工作在几百摄氏度甚至上千摄氏度的环境中,同时可能因阀门启闭、介质压力波动等因素承受一定的弯折应力,测试需精准模拟这类实际工况。

遵循的标准

测试需依据相关行业标准或企业规范,以保证结果的科学性和可比性。例如,针对工业阀门的测试可能参考《GB/T 26146-2010 工业阀门 金属阀座 密封面堆焊工艺评定》中关于高温性能测试的相关要求,或国际标准如《API 600-2021 钢制闸阀》中对阀座在极端工况下力学性能的规定,这些标准对测试设备、温度控制、加载方式等均有明确指导。

关键测试内容

测试的核心是在高温环境下,对阀座施加特定的弯折力,观察其在受力过程中的变形、裂纹产生及最终破坏的情况。

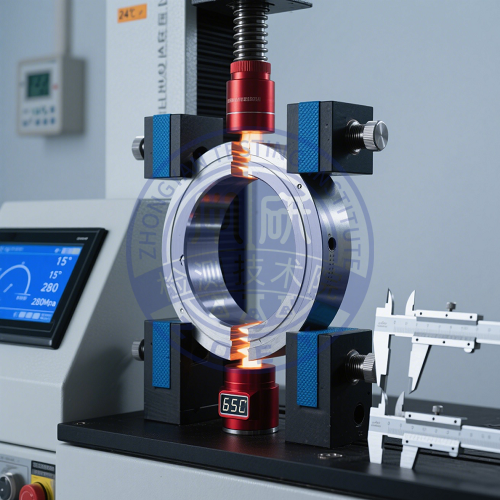

首先需要搭建高温测试环境,通常采用专用的高温炉或加热装置,将阀座试样置于其中,按照设定的温度参数(模拟实际工作温度)进行加热,并保持温度稳定,确保阀座整体受热均匀。

随后,通过力学加载装置对高温状态下的阀座施加弯折力。加载方式需根据阀座的实际受力特点设计,可能是三点弯曲、四点弯曲或其他贴合实际工况的弯折形式,确保力的作用方向和大小符合模拟需求。

在加载过程中,需实时监测阀座的变形量、所受弯折力的大小,以及是否出现裂纹、断裂等现象。当阀座出现明显的塑性变形(无法恢复的变形)或发生断裂时,记录此时的弯折力大小和变形程度,作为评估其抗弯折性能的关键依据。

测试的大致流程

首先,进行测试前的准备工作。根据阀座的实际尺寸和结构,制备符合测试要求的试样,确保试样表面无明显缺陷(如划痕、气孔),避免影响测试结果;同时,校准高温加热装置的温度控制系统和力学加载装置的力值传感器,确保测量精度。

接下来,将试样安装到测试装置中,放入高温炉内,启动加热系统,按照规定的升温速率将温度升至目标值,并保温一段时间,使阀座充分达到热稳定状态。

然后,启动加载装置,以设定的速率缓慢施加弯折力,过程中持续观察试样的状态,通过高温内窥镜或其他非接触式观测工具监测是否有裂纹产生,并记录力值和变形数据。

当试样出现预设的破坏条件(如断裂、过大变形)时,停止加载,关闭加热装置,待试样冷却后,对其进行外观检查和微观分析(如通过显微镜观察裂纹形态),进一步评估破坏程度。

最后,根据测试过程中记录的数据和观察结果,综合判断阀座在高温下的弯折性能是否满足设计要求,形成测试报告,并提出针对性的改进建议(如调整材料成分、优化结构设计等)。

注意事项

测试过程中,高温环境的稳定性至关重要,温度波动过大会导致材料力学性能变化不稳定,影响测试结果的重复性,因此需严格控制炉内温度精度。

加载速率也需严格控制,过快的加载可能导致阀座承受冲击载荷,与实际受力情况不符,而过慢的加载则可能因长时间高温作用改变材料性能,需按照标准或模拟需求设定合理的加载速率。

此外,部分阀座材料在高温下可能会发生氧化、蠕变(高温下缓慢变形)等现象,这些因素可能会影响其抗弯折性能,测试中需记录相关现象,作为结果分析的参考因素。

通过这项测试,能够有效评估高温阀门阀座在实际工况下的抗弯折能力,为阀门的安全运行和质量改进提供重要依据,保障高温工业系统的稳定可靠。

以上就是 [ 高温阀门阀座弯折测试 ] 的相关内容,更多资讯请关注 中研检测 。

如果您有检测的需求,欢迎随时联系我们,我们将竭诚为您解答任何问题并提供专业的检测方案。

本文图片文字内容,均来源于互联网素材整理发布