热机械过程检测

热机械过程检测是通过监测材料或产品在温度变化和机械力作用下的物理性能、形态及结构变化,评估其在热 - 力耦合环境中稳定性和适用性的技术,广泛应用于材料科学、制造业、航空航天等领域。

以下从检测对象、核心参数、方法及注意事项等方面说明(不含表格和公式):

一、检测对象与意义

热机械过程检测的对象涵盖各类材料(金属、塑料、陶瓷、复合材料等)及工业产品(如电子元件、管道、构件),重点关注材料在 “温度变化 + 机械载荷” 共同作用下的表现。其意义在于:

评估材料在实际使用环境中的耐受性(如发动机零件在高温和振动下的稳定性、电子芯片在冷热循环中的抗变形能力)。

揭示材料的热 - 力响应机理(如热膨胀导致的应力变化、温度升高引发的软化或硬化现象)。

为产品设计、工艺优化提供数据支持(如确定材料的使用温度上限、改进制造过程中的热处理参数)。

二、核心检测参数

热机械过程中需监测的关键参数包括:

温度变化:材料所处环境或自身的温度范围、升温 / 降温速率(如从室温升至 300℃,速率 5℃/min)。

机械性能变化:材料在不同温度下的硬度、强度、弹性模量等,以及受外力(拉伸、压缩、弯曲、振动等)时的应力、应变响应。

尺寸与形态变化:热膨胀或收缩导致的尺寸改变(如长度、体积变化)、变形程度(如弯曲、开裂、蠕变 —— 长期受力下的缓慢变形)。

结构稳定性:高温或力作用下是否发生相变(如金属的奥氏体化)、晶型转变(如某些陶瓷的结构变化)或成分分解。

三、主要检测方法

热机械分析(TMA)

这是最常用的方法之一:将样品置于可控温环境中,施加恒定的机械力(如拉伸、压缩或三点弯曲),实时监测样品的尺寸变化(如长度、厚度)随温度的变化。通过该方法可获取热膨胀系数(反映材料受热膨胀的程度)、软化温度(材料开始明显变形的温度)、玻璃化转变温度(高分子材料从硬脆态变为黏弹态的温度)等关键参数。

动态热机械分析(DMA)

适用于评估材料在动态力(如周期性拉伸、弯曲)作用下的黏弹性行为:在不同温度下,对样品施加交变机械应力,测量其应变响应,通过分析应力与应变的相位差,获得储能模量(弹性部分)、损耗模量(黏性部分)和损耗因子(反映能量损耗程度)。该方法对高分子材料、复合材料的热 - 力稳定性检测尤为重要,可用于判断材料的耐寒性、抗疲劳性能。

热应力测试

模拟材料在实际使用中的受力和温度耦合环境:例如,将金属构件置于高低温循环箱中,同时施加持续或交变的拉伸 / 压缩力,观察是否出现裂纹、断裂或永久变形;对电子封装材料,则通过温度循环(如 - 40℃至 125℃)结合振动测试,评估焊点的抗热应力失效能力。

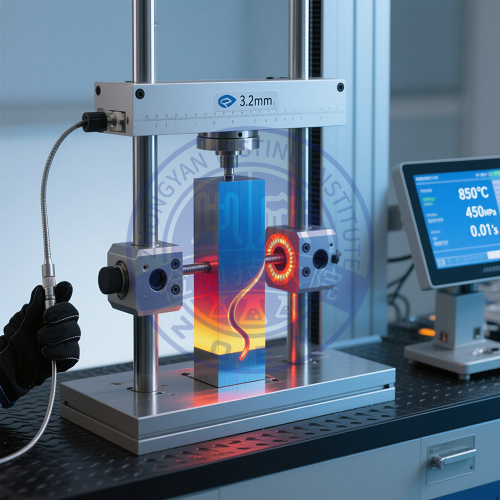

高温力学性能测试

利用配备加热装置的万能材料试验机,在特定高温环境下(如室温至 1000℃以上)测定材料的拉伸强度、屈服强度、延伸率等。

例如,检测高温合金在发动机工作温度下的力学性能,确保其在长期高温受力下不失效。

四、检测流程要点

样品制备:根据材料类型和检测方法制备样品,如 TMA 需制成规则的棒状或片状,尺寸需与仪器夹具匹配;高温力学测试样品则需符合拉伸 / 压缩试样的标准尺寸(如哑铃型)。

参数设定:确定温度范围(如 - 100℃至 500℃)、升温 / 降温速率(如 2℃/min 至 20℃/min)、机械力大小或模式(如恒定载荷、交变频率 1Hz)。

实验过程:将样品固定在仪器中,启动温度程序和力学加载系统,实时记录温度、力、变形量等数据,部分仪器可同步采集样品的形貌变化(如搭配显微镜)。

结果分析:通过数据曲线(如 TMA 的 “温度 - 尺寸变化” 曲线、DMA 的 “温度 - 模量” 曲线)判断材料的关键转变温度、稳定性区间及失效临界点。

五、注意事项

样品需具有代表性,避免因内部缺陷(如气泡、裂纹)导致结果偏差;对易氧化的材料(如某些金属、高分子),需在惰性气体(如氮气)保护下检测,防止高温氧化影响性能。

仪器需定期校准(如温度传感器、力传感器),确保温度控制精度(通常 ±1℃)和力测量准确性。

检测过程中需关注样品的安全:高温测试时避免样品飞溅,低温测试(如使用液氮)需防止冻伤;对可能发生爆炸或释放有毒气体的材料,需在密闭或通风良好的环境中进行。

通过热机械过程检测,可全面掌握材料在复杂环境下的性能表现,为材料选择、产品可靠性设计及工业生产工艺优化提供科学依据。

以上就是 [ 热机械过程检测 ] 的相关内容,更多资讯请关注 中研检测 。

如果您有检测的需求,欢迎随时联系我们,我们将竭诚为您解答任何问题并提供专业的检测方案。

本文图片文字内容,均来源于互联网素材整理发布